Я уже делал пост про вакуумный метод получения гнутых деталей и про вакуумный мешок, но как-то не затронутой осталась тема формы для получения гнутых элементов. Хотя это самый ответственный участок. Сейчас делаю очередную полку для икон в угловом исполнении. За основу взята технология из прошлой работы с внесением некоторых изменений в изготовлении форм, по которым буду гнуть детали. В прошлый раз копировальной фрезой получил нужное количество копий из фанеры. Склейка первого фанерного гамбургера преподнесла тогда не приятный сюрприз. Фанера стала плыть по слою клея, хотя струбцинами поджимал очень аккуратно, но перекоса избежать все же не получилось и пришлось долго и мучительно ровнять форму рашпилем и напильником. Тогда был получен первый опыт и он многому научил. Следующие крутил шурупами, но и этот способ не панацея. В этот раз к процессу подошел более взвешенно. Для форм понадобилась все та же фанера 10 мм, мебельный щит 18 мм, лобзик и фрезер с обгонной фрезой. Чертежи распечатал и приклеил на фанеру, вырезал лобзиком и обработал торцы. Получил рабочие шаблоны. По ним вырезал с припуском все остальные. Всего для каждой формы получил по 5 фанерных заготовок.

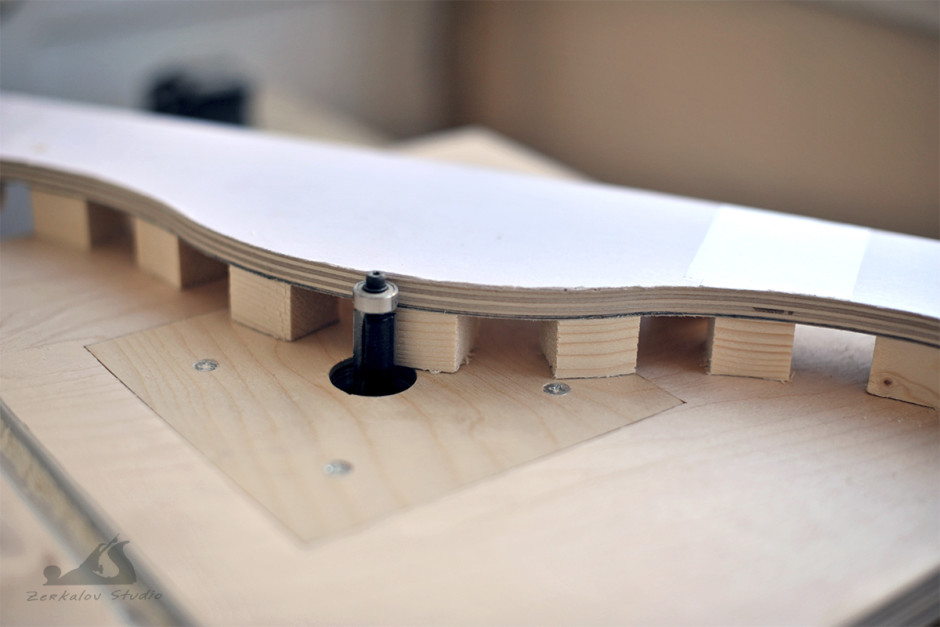

Сосновый щит распустил на лапшу по 25 мм и порезал её на кубики. Вот эти кубики с шагом в 2-3 см приклеил вдоль рабочего профиля каждой детали из фанеры, которая в этом случае выполняет роль продольных рёбер жесткости, а между ними в шахматном порядке расположены сосновые кубики. Получается что-то похожее на тамбурат. Деревяшки укладывал с напуском на край 2-3 мм для того чтобы потом сровнять их по рабочему шаблону.

Дальше только фрезером ровнял каждый новый слой фанеры с деревяшками по предыдущему. Каждый новый слой сажал на клей + финишные гвозди. Таким образом получилась идеальная плоскость для гнутой детали. Такой способ не дает смещений и перекосов.

Главное, чтобы рабочая плоскость была ровной без перекрутов. Для этого контролировал угольником по базовой стороне.

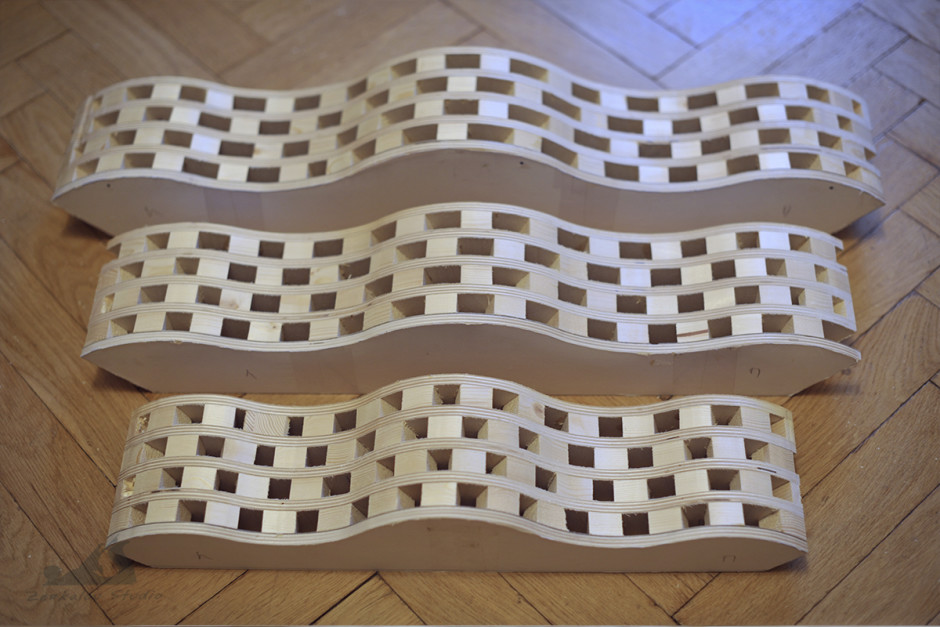

Готовые формы. Такой способ помог сократить расход фанеры в несколько раз. Потратил немного больше времени, но зато получил многоразовые формы шириной 12 см с правильной геометрией рабочей поверхности, а это все же главное.