После заготовки деталей для стоевых и филенок, описанной в прошлом посте, я вернулся к внутренним деталям обвязки, где «рабочая» сторона это торцы, которые должны быть не только 90°, но и гладкими как стекло, чтобы не было зазоров на готовой двери. После пильного диска все детали торцевал в донце ручным фуганком.

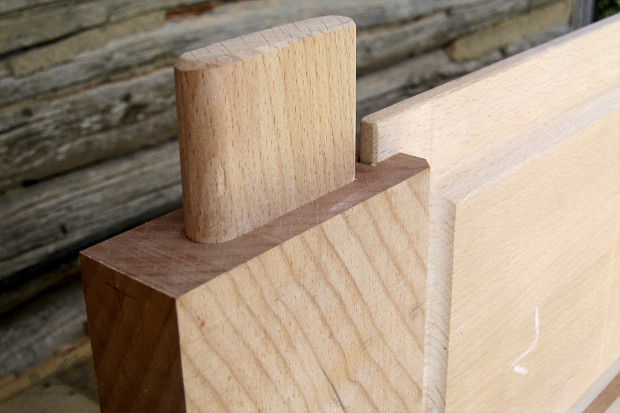

Шипы в двери полностью вставные. Их размеры 16*70-190*100. На точность строгания по толщине в рейсмусе рассчитывать не стал, поэтому все будущие шипы подгонял к пазам при помощи ручного инструмента. Это был

самый ответственный момент. Тут важно не ослабить шип и не сделать его чрезмерно тугим учитывать нужно, что от клея шип разбухнет и не войдет в паз или войдет не полностью. Описать этот момент сложно. Тут нужен только наглядный пример.

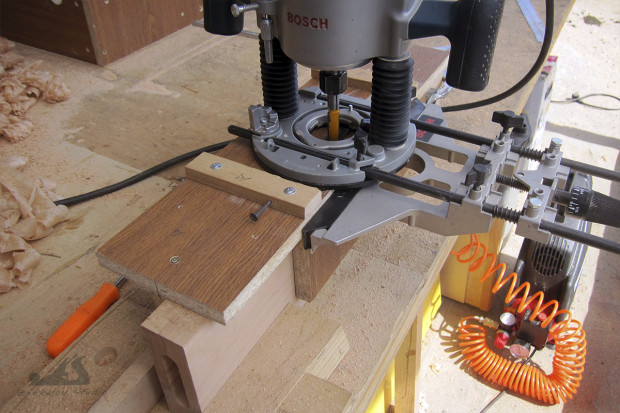

Фрезеровал пазы для шипов на самодельной шипорезке (или скорее пазорезке) по разметке ручным фрезером с боковым упором. Фреза от Энкор пазовая на 16 мм. Пазы для филенок делал фрезой с диаметром 8 мм на глубину 12 мм.

На этом этапе собрал все двери на сухую. Скажу, что это отдельное удовольствие, когда видишь изделие в натуре, а не чертёж в блокноте. Тут принял решение немного увеличить выборку в филенках под фигирей. Уж больно «зажатыми» они мне показались. Вот в чём польза предварительной полной сборки, хотя это трудоёмко и некоторые этого не делают, но польза от этого огромная.

Сразу отметил участки примыкания торцов внутренних деталей чтобы там не снять фаску по ошибке. Фаску снимал фрезером перед склейкой поэтому в углах оставлял участки для работы стамеской после склейки. Угол фаски 45°.

Поскольку дверей было 7 штук, то склейка выполнялась отдельным этапом работы. Сам процесс по напряжению и ответственность был одним из самых волнующих. Поскольку при склейке каждой двери нужно было нанести клей на 10 шипов и 20 пазов, то каждую дверь клеил в 3 этапа (центральная часть+филенки, 1-я стоевая, 2-я стоевая). Каждый раз зажимал всю дверь в струбцины. Это позволило точно подогнать все детали без перекосов. Поскольку клеил на клей ПВА (Titebond III), то время схватывания с поправкой на летнее время года было максимум 10 минут. Это очень мало для такого количества деталей. В паз для филенки вкладывал небольшие сантиметров по 6-7 отрезки резинового уплотнителя. Торцы стоевых фанеровал шпоном бука, чтобы скрыть клеевые швы от переклея.

На заключительном этапе изготовил коробки и наличники. Четверть в коробках выбирал на циркулярной пиле. Немного не хватило материала на 8 наличников, хотя в остатке было 4,5 метра доски шириной 20 см, но с ложным ядром.

С материалом считаю повезло, поскольку удалось каждую филенку «раскрыть», стоевые облицевать одинаковым рисунком, спрятать внутрь ложное ядро и получить в итоге гармоничный рисунок на деталях двери. Не обошлось без работы ручным инструментом даже при таком широком ассортименте электроинструмента, который я применял. Еще раз убедился, что электроинструмент только облегчает съем материала (ещё съедает пару сотен кВт.ч 😯 ), а финишную настоящую плоскость дает только ручной инструмент. Применял в работе фуганок №6 и рубанок №4 — это были главные трудяги, в качестве вспоможения использовал торцевой рубанок (шлифтик) для подгонки шипов, широкую стамеску для сведения фаски и циклю в труднодоступных местах филенок. Сейчас занят финишной отделкой. Процесс отдельно постараюсь описать. Был перерыв в работе, поскольку отвлекался на завершение ремонта в помещении (шпатлевка стен, подготовка проёмов).

Что касается технологии, то проект был полностью скопирован у американского мастера Дэвида Маркса (David J. Marks) с заменой древесины ярры на бук :-D. При желании можно найти его видео, где он дает мастер-класс.